Le differenze fra IoT e IIoT sono un tema solo apparentemente di natura letteraria: comprenderle a fondo, infatti, può avere un impatto sulla scelta della tecnologia e del provider da utilizzare. In questo post proviamo a schematizzarle.

- IoT VS IIoT: esistono davvero delle differenze?

- Cosa vuol dire Industrial Internet

- Le 10 differenze fra IoT e IIoT

DIFFERENZE TRA IOT E IIOT: ESISTONO DAVVERO?

Hanno in comune tanti aspetti (i sensori, l’uso del cloud computing, il bisogno di connettività, l’analisi dei dati, le retroazioni), ma nello stesso tempo Internet of Things e Industrial Internet of Things si differenziano in effetti sotto una serie punti di vista. Quella “I” in più, infatti, si porta dietro dinamiche, requisiti tecnologici e comportamenti d’uso che fanno di IIoT un settore specialistico: vediamo perché.

COSA VUOL DIRE “INDUSTRIAL INTERNET”, PER NOI.

Come prima cosa, è bene definire correttamente la parola “industriale”. In senso stretto si pensa subito ad uno stabilimento manifatturiero – e in effetti le tecnologie IIoT trovano larga applicazione nelle ormai riconosciute fabbriche digitali -. L’uso della rete per raccogliere dati e trasformarli in informazioni, tuttavia, si è confermato molto promettente per un’ampia gamma di settori qualificabili come industriali. Tra questi, l’agricoltura, il real estate, le costruzioni, l’energia, le utilities, i trasporti, persino la sanità. Industriale è dunque, secondo il nostro punto di vista, qualsiasi settore dove vi sia un uso intensivo di capitali, organizzato in processi, per produzione su larga scala di prodotti o servizi.

Lo scopo primario delle applicazioni IIoT è quello di ottimizzare i processi attraverso l’interconnessione tra i macchinari e sistemi, estrapolando da queste diverse fonti dati utili per un momento e cruscotto di analisi, per avere un controllo preventivo sullo stato di salute delle macchine e delle attività, per migliorarle.

In contrapposizione, la cosiddetta Consumer IoT riguarda più da vicino gli oggetti connessi utilizzati dalle persone, dai fitbit agli asciuga capelli, dai termostati connessi ai termostati: il focus delle applicazioni consumer IoT è soprattutto l’ottimizzazione dell’esperienza e del servizio agli utenti.

Anche da un punto del dimensionamento registriamo ordini di grandezza differenti: secondo le stime di PWC, il mercato business IoT tenderà ad essere, per il 2020, circa 3,5 volte quello più orientato al consumer. Le differenze fra IoT e IIoT riguardano dunque anche il mercato di riferimento.

LE 10 DIFFERENZE TRA IOT E IIOT

Semplificare, in un contesto così articolato, è arduo; ma a fini divulgativi abbiamo identificato 10 aspetti che permettono di caratterizzare meglio lIoT da IoT.

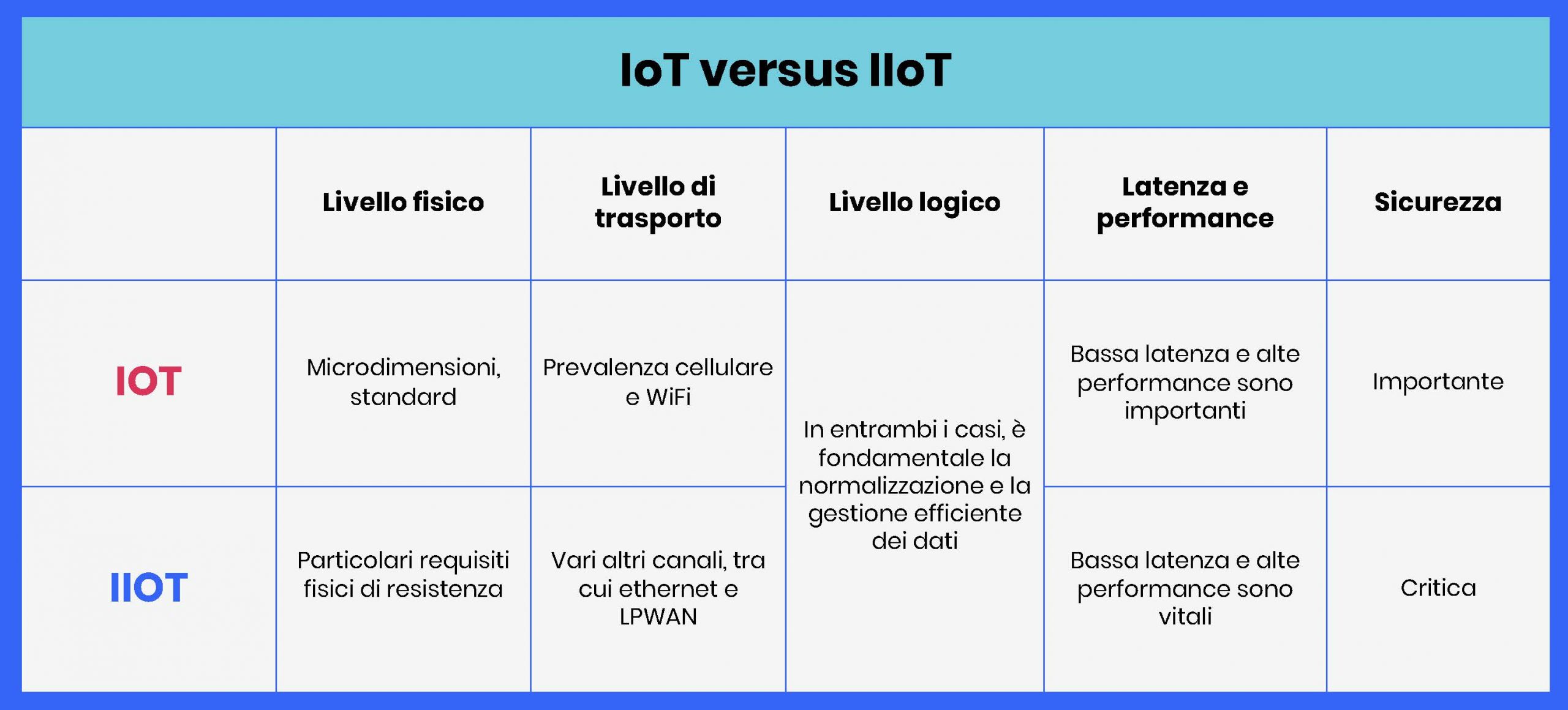

LIVELLO FISICO

Partiamo dall’hardware. A differenza delle applicazioni consumer, in cui spesso viene utilizzato un hardware di micro-dimensioni, relativamente semplice, in ambito industrial esiste una pletora di diversi dispositivi con diversi livelli di complessità. Esiste una sensoristica direttamente collegata alle piattaforme (modalità sensor-to-cloud). Ma più frequentemente, pensando alle necessità di monitoraggio su larga scala, è necessario l’impiego di gateway capaci di orchestrare una molteplicità di sensori presenti sul campo. In entrambi i casi, per i dispositivi fisici di raccolta informazioni e per gli attuatori sono necessari specifici requisiti: resistenza, ovvero idoneità a lavorare nelle condizioni di esercizio dell’impianto caratterizzati da condizioni ambientali difficili (es. le alte temperature nei pressi di un altoforno o l’umidità di un acquedotto); affidabilità, intesa come capacità di mantenere invariati gli standard qualitativi di raccolta del dato nel tempo senza deterioramenti o deperimenti; durevolezza, riferita al fatto che gli apparati potrebbero essere utilizzati proprio perché posti in luoghi complessi da raggiungere (e quindi da manutenere). Oppure potrebbero far parte di sistemi che hanno senso di esistere solo se raccolgono informazioni per periodi temporali molto lunghi. Si pensi ad esempio a dispositivi di monitoraggio strutturale di un palazzo.

LIVELLO DI TRASPORTO

Qui vanno valutato due aspetti. Il primo è proprio quello della trasmissione dei dati, dai sensori/oggetti connessi al livello successivo, che lavora sull’analisi dei dati. Il trasferimento può avvenire in diversi modi: nelle applicazioni consumer tipicamente si usano prevalentemente le reti dati dei sistemi di comunicazione cellulare (4G,5G quando sarà più largamente diffuso) e WiFi. Per le applicazioni di Industrial IoT sono anche sfruttati altri canali tra cui satellite, Bluetooth, low-power wide-area networks (LPWAN) o -soprattutto in ambiente manifatturiero e nei building- con connessioni ethernet (sistema cablato). Ognuna di queste opzioni richiede un compromesso tra consumo energetico e richiesta di banda/velocità di connessione. Il secondo fattore riguarda il volume dei dati: le applicazioni IIoT possono non essere sempre device intensive ma certamente sono data intensive: sarebbe antieconomico trasportare tutti i dati in cloud, per poterli normalizzare, gestire analizzare. Per questo l’ambiente industriale è il luogo favorevole alle tecnologie di edge computing, che -anche grazie ai gateway di nuova generazione – permettono di processare parte dei dati in locale, discriminando quali, quanti e ogni quanto inviarli ai software di analytics di più alto livello. Per motivi di consumo di banda è importante limitare il cosiddetto overhead, ossia la parte di dati inviata o ricevuta necessaria al funzionamento del protocollo di trasmissione stesso, diversa dal dato vero e proprio che si vuole trattare.

LIVELLO LOGICO

Questo livello dello stack, anche denominato Data Management, riguarda invece tutta la gestione del dato, dallo storage alla normalizzazione e al passaggio alle fasi successive di analisi, da cui scaturiscono poi eventualmente delle azioni. Data la grande mole di dati generati dai processi / apparati industriali, sarebbe impensabile di effettuare tutte le analisi più sofisticate in locale. Ecco perché i dati vengono tipicamente portati in cloud, analizzati da piattaforme con più capacità di calcolo rispetto all’hardware locale, per poi trasmettere al sistema locale non la massa critica dei valori, ma il risultato della loro elaborazione: l’attuazione di una operazione, l’invio di un parametro correttivo, l’attivazione di un processo, che magari coinvolge altri software, di manutenzione urgente. La parte di data management, che include poi anche lo storage di tutti i dati processati, è un aspetto davvero molto consistente delle applicazioni di Industrial IoT: è il cuore intelligente, anche se può sembrare un ossimoro, da cui scaturiscono le informazioni per migliorare il PUE di un data center, l’efficienza degli edifici, l’OEE di un impianto.

LATENZA E PERFORMANCE

Un sistema di produzione, da una linea per il packaging fino al sistema di condizionamento e alimentazione di un edificio industriale, lavora a ciclo continuo. Per i sensori che monitorano ogni aspetto dell’operazione, ogni secondo è importante per rilevare in tempo reale le anomalie ed innescare allarmi e azioni correttive. Qualsiasi ritardo nell’individuazione, nella valutazione, nel processo decisionale e nell’esecuzione sarebbe costoso, in termini di sicurezza dei lavoratori, qualità del prodotto, extra costi. Quindi, se tutto sommato possiamo pazientare 20 minuti aspettando che Google trasferisca un comando al termostato in modalità energy saving, le soluzioni IoT industriali devono essere costruite per supportare i requisiti di bassissima latenza, continuità, e massime performance.

SICUREZZA

A dire il vero la sicurezza è un aspetto che, usciti dall’ambito DIY, accomuna abbastanza le applicazioni consumer serie e industrial IoT. Di per sé non è un problema se la nostra pianta di basilico connesso viene “bucata”. Il problema tuttavia si pone anche nel B2C, quando i dispositivi consumer vengono utilizzati come basi intermedie per altri cyberattacchi. Un esempio è lo storico attacco DDos, innescato sfruttando oggetti connessi di uso comune, da parte di Mirai, popolare malware per l’infezione di dispositivi IoT. Certamente quando si passa all’ambito industriale le cose si fanno ancora più serie: l’intrusione e la compromissione del sistema di sicurezza di un tribunale, il blocco di una centrale idroelettrica, l’arresto improvviso di una metropolitana a guida autonoma sono situazioni in cui la compromissione della sicurezza può essere letale.

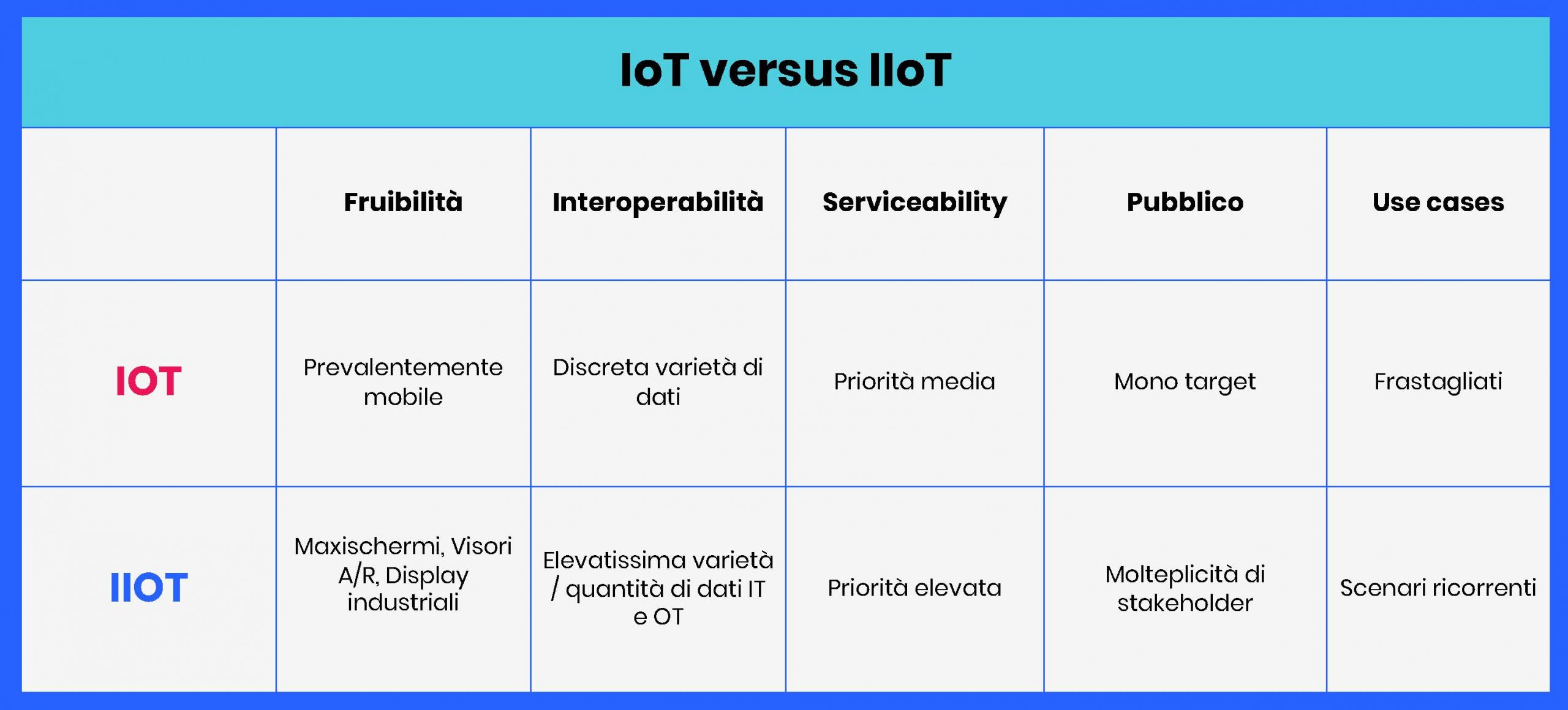

FRUIBILITÀ

Qui entrano in gioco gli “endpoint”, gli oggetti sui cui le informazioni raccolte dagli oggetti connessi possono essere esposti. In ambito consumer, in attesa che le interfacce vocali si diffondano su larga scala, spesso è una mobile app il dispositivo/l’interfaccia in cui si chiude il cerchio di un flusso IoT. Una notifica inviata dal frigo, con richiesta di autorizzazione di ordinare l’acqua. Oppure un telefono che ti avvisa quando i livelli di aritmia salgono troppo e che allerta un centro specializzato in malattie cardiovascolari. In ambito industriale, invece, la presentazione dei dati e delle informazioni che ne scaturiscono si apre a scenari anche diversi. Ad esempio si incontrano casi in cui andamenti, allarmi, gauge e istogrammi sono visualizzati sui maxi schermi che risiedono nel shopfloor. Oppure visori per la realtà aumentata che permettono di visualizzare quale valvola di un macchinario richiede manutenzione e direttamente le istruzioni su come intervenire. Oppure, a noi è capitato spesso, esistono casi in cui i dati raccolti non vengono neanche rappresentati, perché innescano direttamente altri processi, ad esempio – tramite ERP – il riordino di un ricambio, il restocking di uno scaffale, l’avvio di una sezione successiva del processo produttivo.

INTEROPERABILITÀ

Questo è un aspetto fondante delle applicazioni di Industrial IoT. Queste ultime, dovendo per definizione non solo connettere bensì interconnettere macchinari diversi, si trovano dunque ad avere un problema di comunicazione. Noi lo abbiamo chiamato “IoT blending”, altri lo chiamano “protocol mediation”. In tutti i casi, che si tratti di un building, di una centrale idroelettrica, di una azienda vinicola, si pone il problema di far comunicare macchinari vecchi e nuovi che parlano lingue diverse, catturando i dati da fonti diverse su protocolli diversi, mixarli e analizzarli. Il concetto di interoperabilità tra l’altro vale in entrata ma anche in uscita, nel momento in cui occorre esporre i dati elaborati. Spesso devono infatti essere instradati a differenti interlocutori. Ad esempio un dato relativo a una singola macchina, può essere notificato via sms ad un manutentore. Lo stesso dato può essere rappresentato su una dashboard che risiede su maxischermo che visualizza lo status di tutto uno stabilimento. Oppure, si pensi all’eventualità di intersecare i dati storici relativi ai guasti/fermi macchina con i dati attuali di produzione per creare un modello previsionale di manutenzione: anche qui si tratta di veicolare dati da sistemi diversi all’interno di una comune visione. Non che in ambito consumer questa sfida non sussista: la smart home ad esempio è un ambito in cui la mancanza di standard e di un protocollo unico è stata fino ad ora una forte barriera all’interfacciamento di tapparelle, frigoriferi, condizionatori e televisori. Certamente, però, il contesto industriale presenta una varietà ancora più spinta, in cui solo un approccio open protocol può rappresentare una soluzione efficace.

SERVICEABILITY

Questione banale ma problema reale: come si fa ad aggiornare le centinaia/migliaia di sensori dispersi in un terreno agricolo? O quelli sui pali della luce di un tratto autostradale? O a riavviare il software di un totem pubblicitario intelligente quando viene manomesso? I sistemi industriali devono funzionare in modo affidabile e prevedibile in condizioni difficili per anni e anni. Supportare questo livello di prestazioni richiede la possibilità di programmare ed effettuare una manutenzione regolare da parte dei tecnici, interni e sul campo. Pazienza se il sensore di un pannolino connesso si rompe. Ma, dal ricambio dei sensori all’aggiornamento del firmware, alla configurazione di gateway e server, all’aggiornamento delle interfacce, la capacità di manutenere soluzioni IoT industriali per l’intero ciclo di vita è un requisito essenziale.

PUBBLICO DI RIFERIMENTO

Non dite che non lo avevamo premesso: siamo convinti che IoT sia uno “sport di squadra” a cui, dato l’impatto strategico, molte funzioni devono collaborare, dalla produzione al marketing passando per l’IT. Se un macchinario è connesso e trasmette dati al reparto R&D, quest’ultimo può intervenire sul prodotto e renderlo migliore. Ne beneficia la competitività, non solo sul piano del marketing, ma anche a livello di posizionamento strategico. E ancora, se un processo di assemblaggio non comporta inutili momenti di attesa o interruzioni impreviste, non è solo un successo applicativo, o produttivo, ma di tutta l’azienda. Per questo miriamo a facilitare la convergenza tra busines, IT ed OT. È anche vero che, analizzando le mosse dei vendor e system integrator prima maniera, il target più sollecitato quando si parlava di IoT è stato l’IT, forse trascurando il vero “attore” o “cliente interno” della trasformazione digitale IoT driven. Se dunque per le applicazioni consumer le LOB (Line Of Business), il marketing o il Chief Innovation Officer sono interlocutori importanti, nell’Industrial IoT non si può prescindere dai Production Manager, Facility Manager, Energy Manager: tutti interlocutori essenziali nel governo dei processi, il terreno sui cui IIoT può dare i contributi migliori.

CASI D’USO

In generale, il driver principale dei progetti di enterprise IoT è il risparmio dei costi (54%, secondo le stime di IoT Analytics. Mentre in ambito Consumer gli scenari d’uso sono più frastagliati, scavando più a fondo nel terreno Industrial sono ormai maturi i casi d’uso. Una ricerca di IoT World Today ne individua 9. Asset tracking/monitoring, automazione dei processi, manutenzione preventiva/predittiva, miglioramento della sicurezza, miglioramento del customer engagement, data intelligence per le strategie aziendali, innovazione dei business model, miglioramento del design di prodotto, smart building (automazione/efficienza energetica). Osservando il mercato italiano, nella nostra esperienza il monitoraggio degli asset svolge ancora la parte del leone. Potrebbe sembrare il caso più elementare. Considerando che in molte aziende una grande quantità di dati disponibili a livello di fabbrica (tra il 40% fino anche all’80%) resta sconosciuta ai reparti IT, si può ottimisticamente concludere che già con un progetto di industrial IoT relativamente “semplice”, con basse barriere, si potrebbe ottenere un consistente recupero di efficienza.

E per concludere questo approfondimento sulle differenze fra IoT e IIoT, come dicevano i R.E.M.:

I think I thought I saw you try.